さて、では具体的にどの業務用3Dプリンターを購入すべきなのか。その上で重要なポイントがいくつかある。

①用途

まず何より、どのような用途で3Dプリンターを用いるのかを明確にしておく必要がある。たとえば試作品の出力が目的だとしても、形状確認程度の簡易的な試作品でよいのか、あるいは強度などの機能的な部分の確認も含む本格的な試作品が良いのか、など目的に応じて様々ある。

基本的に3Dプリンターは1台導入するだけでも汎用性は非常に高いのだが、第一義的な用途がぼやけてしまうと、導入する3Dプリンターの費用対効果を計算することも難しい。そのため、まずは用途をはっきりとした上で、それに最適な機種を選ぶ必要がある。

②サイズ、精度、強度、カラー

用途が定まったなら、それに合わせて3Dプリンターに求める造形サイズや造形精度、強度、フルカラーが必要かどうか、などが決まってくる。その際、優先順位を明確にしておくことも肝心だ。もちろん、全てをパーフェクトに備えている機種があればそれに越したことはないが、そうした機種は価格も高くなる傾向にある。まず絶対に欠かせないポイントが何なのかを絞り出しておけば、微妙な選択において混乱を回避することにも繋がるだろう。

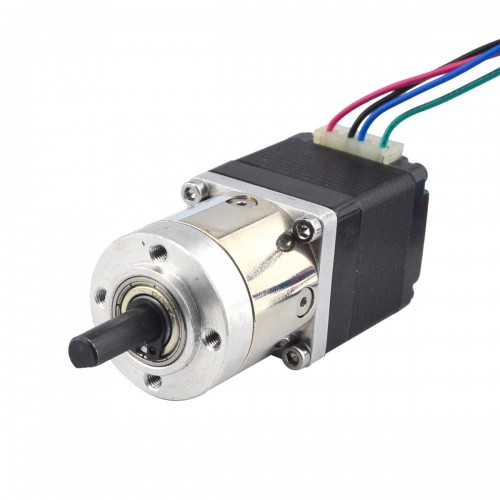

防水ステッピングモーター

③造形方式

これは②とも重なるが、求める仕様に対して、それにふさわしい造形方式を検討する必要がある。造形方式にはそれぞれ得意分野、不得意分野があるため、何をもっとも重要視するか(精度なのか、速度なのか、強度なのか、など)によって、取るべき選択肢が変わってくる。

ここでは簡単に現在の主な造形方式を紹介する。

VPP(液槽光重合)

一般に光造形方式と呼ばれる方式で、光硬化性樹脂に紫外線レーザー光などを照射することで必要な部分を硬化させ、積層させる。照射位置を特定してUVを当てていくSLA方式や広範囲に一度にUVを照射するDLO方式などがある。特徴は滑らかさと高精度な造形。価格帯としては大型のものでは1000万円を超えるものもあるが小型業務用であれば100万円前後のものもある。

MEX(材料押出方式)

一般に熱溶解積層方式と呼ばれる方式で、糸状にした樹脂(フィラメント)を加熱し溶解した上でノズルから押し出して積層していく。最も一般的な方式とされてきたが、現在は他の方式の機種が増え、また低価格化したことで、様々な選択肢の一つになりつつある。近年では金属と樹脂を混合したフィラメントもあり、造形後に樹脂を除去することで金属のオブジェを造形することができる機種などもある。

BJT(バインダージェット方式)

これは粉末状の材料に対してバインダー(結合材)を噴射して固化させる造形方式。樹脂、金属、砂、石膏などの様々な材料を用いることができる。また、材料が樹脂や石膏の場合、バインダーを着色することでフルカラー造形も可能。

DED(指向性エネルギー堆積)

この方式はレーザーデポジションとも呼ばれ、粉末、あるいはフィラメント状の金属をレーザーや電子ビームなどで溶融することで積層していく方式。主に金属の造形に用いられる。価格は小型で低価格なものでも3000万円ほど。一般には1億円を超えるものが多い。

PBF(粉末床融結合法)

この方式は敷き詰められた粉末材料の指示した部分をレーザーやビーームによって焼結して造形する方式。金属や樹脂、セラミックなどの材料を使うことができ、価格帯は数千万円から1億円越えまで。樹脂のみに対応した機種であれば500万円程度のものも。

MJT(材料噴射方式)

この方式はノズルからモデル材、サポート材を噴射し、紫外線の照射や加熱、冷却によって硬化する方式。構造が複雑な造形物を高い精度で出力することができ、またフルカラーにも対応している。価格帯は幅広く、サイズの小さいものであれば200万円程度。ただ大きなサイズになると1億円を超えるものもある。

SHL(シート積層方式)

この方式は、薄いシート状の材料を一層ずつ断面形状に合わせた輪郭線で切断し、接合と積層を繰り返していくことで造形していく。樹脂や紙、金属などの材料を用いることができる。硬化に熱や紫外線を用いないことが特徴。

一体型ブラシレスDCサーボモーター

④材料

上の方式と同様に用途や仕様に沿った材料を考える必要がある。つまり、③と④は同時に検討する必要があるのだが、材料に関しては、廃棄などに特別な手続きが必要な材料、あるいは特別な環境整備が必要なものもあるため、そうした点も加味して考慮したほうがいい。

大まかな材料のバリエーションとしては樹脂、金属、砂、石膏がある。

一般的に言われる特徴として樹脂のみに対応した3Dプリンターは安価である傾向があるが、一方で樹脂は強度や耐久性が低いという問題がある。金属は対応している3Dプリンターが数千万円から1億円以上と非常に高価で、付帯設備も必要になる場合が多いが、強度や耐久性は高く、製造業においては汎用性が非常に高い。石膏はフルカラー対応するかによって値段が大幅に変わる。砂は一般に鋳造用の金型の出力に用いられる。

⑤予算に合わせて機種を絞り込む

用途を定め、それに見合った性能、出力方式、材料が分かったら、その条件に見合った機種を選定することにになる。もちろん予算も重要なポイントだ。必ずしも予算いっぱいに高額な機種を購入する必要もない。あるいは求める条件だとどの機種も予算オーバーになってしまうという場合、少し遡って代替案を探ったり、先述したものづくり補助金などの利用を検討してみるのが良いだろう。

--------------------------------------------------------------

skysmotor.comはサーボモータと防水ステッピングモータなどを販売している専門的なオンラインサプライヤーです。お客様に競争力のある価格、または効率的なサービスを提供しております。